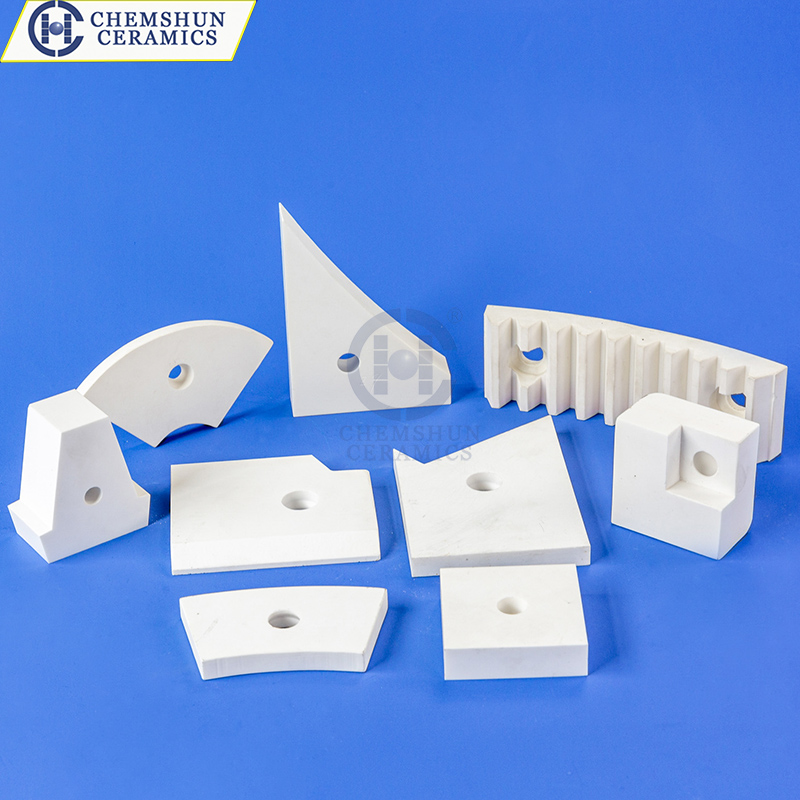

ඇලුමිනා සෙරමික් යනු ඉංජිනේරු පිඟන් මැටි වර්ගයක් වන අතර සෙරමික් නිෂ්පාදනවල සාමාන්ය දෛනික භාවිතය බෙහෙවින් වෙනස් ය.ඇලුමිනා සෙරමික් ඇඳුම්-ප්රතිරෝධී පිඟන් මැටි ලෙසද හැඳින්වේ, එයට විශිෂ්ට ඇඳුම් ප්රතිරෝධයක්, විඛාදන ප්රතිරෝධයක්, ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් ඇති බැවින් එය වානේ, ගල් අඟුරු, පතල් කැණීම්, සිමෙන්ති, රසායනික සහ වෙනත් කර්මාන්තවල බහුලව භාවිතා වන අතර එය කාර්මික සඳහා හොඳ තේරීමකි. ඇඳුම් ප්රතිරෝධය.

ඇලුමිනා සෙරමික් සෑදීමේ ක්රියාවලිය සාමාන්යයෙන් පියවර කිහිපයකට බෙදා ඇත: කුඩු සකස් කිරීම, පීඩනය, සින්ටර් කිරීම.

හොඳ කාර්ය සාධනයක් සහිත ඇඳුම්-ප්රතිරෝධී සෙරමික් සෑදීම සඳහා, හොඳ ඇලුමිනා කුඩු තෝරා ගැනීම අවශ්ය වේ, එහි අංශු ප්රමාණය සාමාන්යයෙන් 1μm හෝ ඊට අඩු වේ.කුඩු සකස් කිරීමේ ක්රියාවලියේදී, විවිධ ගුණාංග සහිත කුඩු සකස් කිරීම සඳහා විවිධ ආකලන එකතු කළ යුතුය.

ඇලුමිනා සෙරමික් විවිධ ආකාරවලින් සෑදිය හැක.බහුලව භාවිතා වන ක්රම වන්නේ වියළි පීඩන අච්චු, ඇඹරුම් අච්චු, නිස්සාරණය, සමස්ථානික පීඩන අච්චු, එන්නත් ක්රමය, රෝල් කිරීමේ ක්රමය, උණුසුම් පීඩන ක්රමය, ජෙල් ක්රමය යනාදියයි. ඉහළ කාර්ය සාධනයක් සහිත ඇඳුම්-ප්රතිරෝධී පිඟන් මැටි සකස් කිරීම සඳහා අච්චු සැපයුම යතුරයි.සාමාන්යයෙන් කථා කරන විට, වියළි පීඩන සහ සමස්ථිතික පීඩන ක්රියාවලියෙන් සාදන ලද ඇලුමිනා පිඟන් මැටිවලට වැඩි දෘඪතාවක් සහ ප්රතිරෝධයක් ඇත.

ඇලුමිනා සෙරමික් සින්ටර් කිරීම ද ඉතා වැදගත් පියවරකි.ඔවුන් අතර, සින්ටර් උෂ්ණත්වය පාලනය කිරීම ප්රධාන ලක්ෂ්යය, සෙරමික් ඝනත්වය, ව්යුහය සහ සේවා කාලය තීරණය කරයි.

නිෂ්පාදනයේ සෑම පියවරක්මඇලුමිනා සෙරමික්විශිෂ්ට ඇඳුම්-ප්රතිරෝධී සෙරමික් ලබා ගැනීම සඳහා වෘත්තීය පාලනය සහ හඳුනාගැනීම අවශ්ය වේ.

පසු කාලය: අප්රේල්-17-2023